Данный кейс отображает ход работы по изготовлению алюминиевой ротоформы для изготовления пластикового бункера с резьбовой крышкой.

Изначально заказчик (ООО АНИОН) выслал для ознакомления 3Д модель бункера в CAD формате для оценки стоимости и сроков изготовления. Естественно, эту модель заказчик высылал не только нам, но и другим компаниям как в России, так и за рубежом для оценки всех предложений по стоимости и срокам. В качестве отступления хотелось бы сказать, что именно этот заказчик знаком с технологией ротоформовки, поэтому предоставленная модель не требовала анализа технологичности. Зачастую приходится с нуля объяснять заказчику особенности ротационного формования для создания объективного образа конечного изделия. Многие заказчики, максимум, предоставляют эскизы, отрисованные вручную, или модели изделий выполненные в дизайнерских программах наподобие 3DMax. Эти модели подходят только для анализа общего вида изделия и из них максимум, что можно получить, это модели в формате STL для последующей отрисовке в CAD среде.

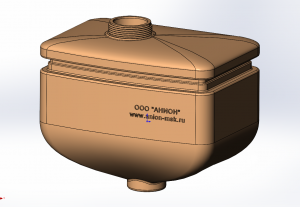

CAD модель пластикового бункера

После согласования стоимости и сроков, а так же некоторых технологических нюансов был подписан договор с учетом всех требований.

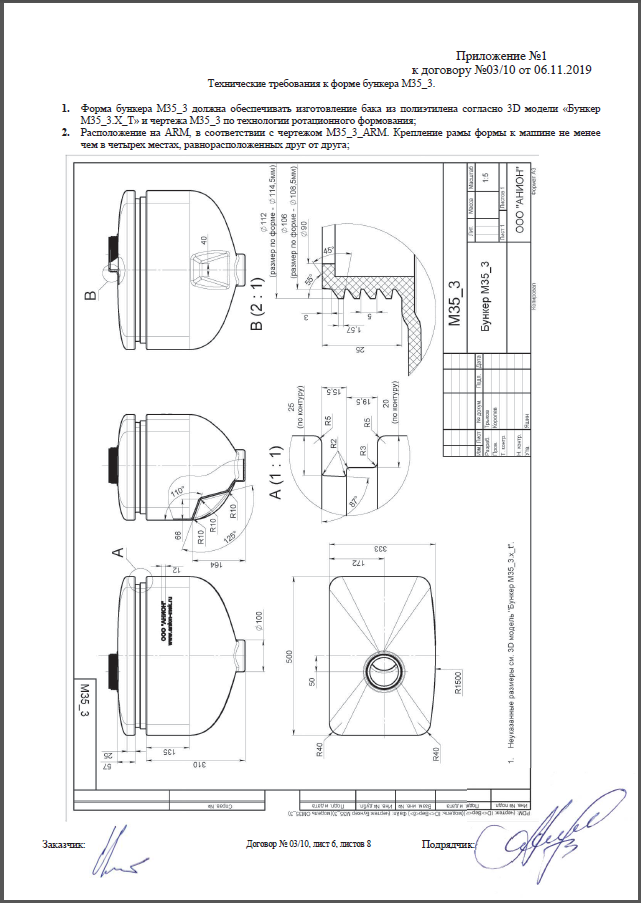

Образец приложения к договору по изготовлению Ротоформы

Далее, на основании утвержденной CAD модели изделия (её еще называют математической моделью) разрабатывалась модель ротоформы со всеми элементами. Чертеж формы и модель был отправлен заказчику на согласование и проверку ее эксплуатационных особенностей. После серии замечаний и исправлений, модель ротоформы утвердили для дальнейшей работы.

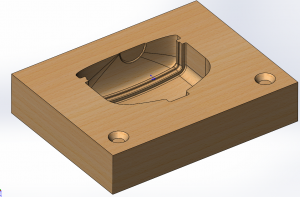

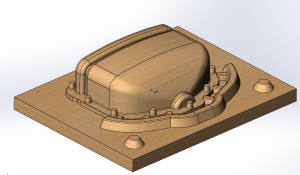

Общий вид ротоформы после согласования с заказчиком

На этом этапе начинается подготовка полного комплекта конструкторской документации для изготовления ротоформы, включая чертежи оснастки (модельные ящики с учетом литниковой системы, штампы, спец устройства) По согласованию с заказчиком, эти работы зачастую выделяются в отдельный этап договора, как было в данном случае. При необходимости заказчик мог остановить исполнение договора, оплатить этот этап и на основании полученной информации (CAD модель формы и комплект конструкторской документации) мог доделать форму сам, отправив чертежи другому производителю. После оплаты первого этапа мы приступили к разработке и изготовлению комплекта модельной оснастки из полиуретана для литья алюминиевых заготовок полуформ методом ХТС (в Холодно Твердеющие Смеси).

Полиуретановая модель нижнего (лицевого) кома

Модельная оснастка верхнего кома.

Следующим этап работы — фрезеровка на ЧПУ модельной оснастки из полиуретана для литейных ящиков под ХТС литье алюминия. Выбор полиуретана с плотностью от 60 до 80ти кг/м3 сделан исходя из того, что в нашем технологическом процессе, чаще всего модельная оснастка используется всего один раз, фрезеровка и финишная обработка полиуретана происходит очень быстро, а так же оснастку легче извлекать из кома за счет ее податливости. Большие модельные ящики набираются послойно, так как полиуретановые плиты не делают большой толщины из-за специфики технологии изготовления (по причине того, что процесс полимеризации двухкомпонентного полиуретана это экзотермическая реакция и сам процесс полимеризации идет от краев плиты к центру. А так как полиуретан является хорошим изолятором тепла, то отвод тепла из центральной, еще не сформированной части, резко падает, что приводит к тому, что материал начинает «гореть»). Плюс ко всему сама ЧПУ обработка ограниченна вылетом фрезы в 160мм.

ЧПУ обработка модельной оснастки из полиуретана

Заготовки склеиваются. Так как материал моделей имеет дефекты структуры в виде пор, царапин и просто следов от фрезеровки, то далее поверхность модельной оснастки грунтуются и зашлифовываются вручную.

Отфрезерованный слой модельной оснастки из полиуретана

Послойная сборка модельной оснастки из полиуретана для литья в ХТС

Обработка модельной оснастки из полиуретана. Грунтовка и окраска

Готовая модельная плита с моделью и литниковой системой. Осталось добавить стенки модельного ящика

Ускоренное высыхание грунта на заготовке модельной оснастки низовки. Эта часть модельной оснастки формирует чистовую поверхность ротоформы. Поэтому к ее шлифовке и финишной доработке предъявляются повышенные требования.

Стенки модельного ящика делаются под прямым углом к основанию ящика, так как при извлечении оснастки стенки просто демонтируют.

Следующий этап работы, это забивка песчаных комов в подготовленную модельную оснастку. Это мы делаем сами. Для этого мы использовали смеситель собственного производства. Это очень важный этап подготовки к литью, так как любой непромес или избыточное количество смолы или отвердителя приведет к браку заготовки. По вопросу литья и подготовки к литью написано много литературы, поэтому подробно на этом этапе заострять внимание не буду.

ХТС комы без стенок на модельной оснастке. Верховка (наружная поверхность формы). Не ответственная поверхность ротоформы.

В процессе извлечения модельной оснастки модельная плита оторвалась от модели. Пришлось извлекать полиуретан ножом. В этом плюс такой оснастки перед фанерой или мдф, так как ком останется целым.

После извлечения полиуретановой оснастки ком остался целым. Но если бы потребовалось переливать алюминий, то оснастку пришлось бы делать заново

Увы. Не все комы удалось нормально снять с оснастки. В данном случае был недомес смеси. И ком был слишком хрупким.

Низовка первой полуформы. После извлечения небольшие дефекты поверхности дорабатываются вручную. Так как нижняя полуформа отвечает за формообразующую поверхность формы, то этому процессу уделяют большое внимание.

Для предотвращения загрязнения и подсушки кома, его упаковали и добавили силикагель. Теперь низовки лежать и ждут когда будут готовы два верхних кома для того, чтобы соединить оба песчаных кома вместе.

Низовка второй полуформы. Нижний ком из ХТС.

После обработки песчаных комов на них нанесли специальное покрытие для устранения пригара.

Далее комы собрали вместе и перевезли на литейное производство, где провели заливку алюминия (на тот момент наша печь еще не работала)

Так как мы обычно льем в единичных экземплярах, то очень важно тщательно продумывать технологию литья алюминия на стадии подготовки литниковой системы. В случае с первыми отливками алюминиевых заготовок ротоформы бункера АНИОН не все получилось с первого раза

Непролив алюминиевой заготовки ротоформы

Непролив заготовки при ХТС литье

Для того, чтобы повысить гидростатическое давление при литье алюминиевой заготовки, специально нарастили прибыль на верхнем коме.

После этого изменения заготовки пролились и работа продолжилась.

Литейная заготовка с выпорами

Литейные алюминиевые заготовки полуформ ротоформы бункера делались с запасом на мех обработку фланцев на ЧПУ. Сама формообразующая поверхность литейных заготовок имеет небольшой запас на ручную шлифовку. Вообще, выбор способа доработки литейных заготовок зависит от требований к конечному изделию. Если очень важны геометрические характеристики или очень важно иметь однородную структуру поверхности изделия, но размер и геометрия (но чаще стоимость) не позволяют сделать ротоформу методом фрезеровки из алюминиевых плит, то заготовку льют с большим припуском на механическую обработку всей формообразующей поверхности.

Важным фактором размера припуска на механическую обработку сопрягаемых частей алюминиевой ротоформы при литье алюминия в ХТС является нарушение структуры острой кромки. Это стандартный дефект при литье в острых углах.

Восстановление острой кромки, при недостаточности запаса на механическую обработку происходит двумя способами. Либо навариванием материала на тело формы, либо газодинамическое напыление алюминия.

Восстановление острой кромки литейной заготовки

Наваривание алюминия на угол фланца ротоформы

Далее заготовку установили на ЧПУ станок и приступили к обработке фланца согласно смоделированной конфигурации. Единичность изделий и большое количество уникальных траекторий обработки определяют высокую трудоемкость и ответственность каждого шага этого этапа работ. Приходится составлять в CAM много уникальных программ обработки, и тщательно их проверять перед запуском.

Фрезеровка фланца ротоформы

В процессе фрезеровки могут вскрываться поры или в теле литейной заготовки попадаться вкрапления песка, которые негативно влияют на инструмент. Поры приходится заваривать прямо на станке и еще раз запускать фрезерную обработку, чтобы заново не выставлять деталь.

На фланцах фрезеруются посадочные места центрирующих направляющих. Кстати в данном случае заказчик попросил не делать направляющих в виде шипа и паза, как обычно делается на Китайских формах. Объясняется это тем, что обслуживание в процессе эксплуатации такого типа центрирующих замков очень затруднительно — неудобно чистить и еще более проблематично ремонтировать, когда подойдет время восстанавливать острую кромку.

Основная работа по шлифовке поверхности ротоформы (грубая шлифовка) была проведена до фрезеровки фланцев. Убирались огрехи литья, вскрывались и заваривались поры вышлифовывались поднутрения. После фрезеровки фланцев была проведена окончательная ручная шлифовка до указанной в чертежах чероховатости.

Процесс шлифовки алюминиевой отфрезерованной полуформы для ротационного формования. Форма бака бункера для АНИОНА

Далее параллельно пошли два процесса: изготовления рамы и изготовления дополнительных элементов ротоформы (таких как формообразующие резьбу вставка и стальные кольца посадочного места под эту вставку).

Все сложные токарные детали мы делаем на модернизированном советском токарном станке. Пришлось делать свой ЧПУ токарный станок, так как делать единичные сложные детали на стороне очень дорого.

Резьбообразующая вставка ротоформы с газоотводом из фторопласта

Профиль резьбы и диаметр подбирался под предоставленную заказчиком крышку с учетом особенностей технологии ротационного формования

Для того, чтобы резьбообразующая вставка, в процессе эксплуатации ротоформы, не разбила посадочное место его усиливают стальным кольцом (происходит срабатывание материала вставки, а не корпуса ротоформы) За счет этого, ремонт формы обходится дешевле, так как проще и дешевле либо восстановить геометрию вставки либо заново ее изготовить, чем восстанавливать корпус ротоформы.

На финишной поверхности ротоформы фрезеруется или гравируется надпись и логотип.

Далее форма окончательно обвязывается рамой и устанавливаются стягивающие элементы. По согласованию с заказчиком это были болтовые соединения со сменными гайками

Форма готова к тестовому литью

Тестовое литье изделия происходило на нашем оборудовании.

Тестовое изделие было отправлено заказчику на утверждение. После того, как заказчик проанализировал модель, были подписаны закрывающие АКТЫ и форма отправлена по месту ее эксплуатации на завод ООО АНИО в г.Клин.

Через месяц эксплуатации заказчик обратился к нам с несколькими замечаниями по фороме.

- Замковая часть была слишком слабая. Гнулись опорные бобышки

- На большом количестве изделий в одном и том же месте проявляются пузырьки воздуха

Было принято решение о доработке

По полученным образцам выявили места скрытых дефектов литья

В местах дефектов сделали сверление и развернули раковины.

После этого их заварили и заново зашлифовали поверхность ротоформы

Слабые упоры замков усилили и форму вернули заказчику.

Ждем ваших комментариев и вопросов

Анников Илья

+79037996640