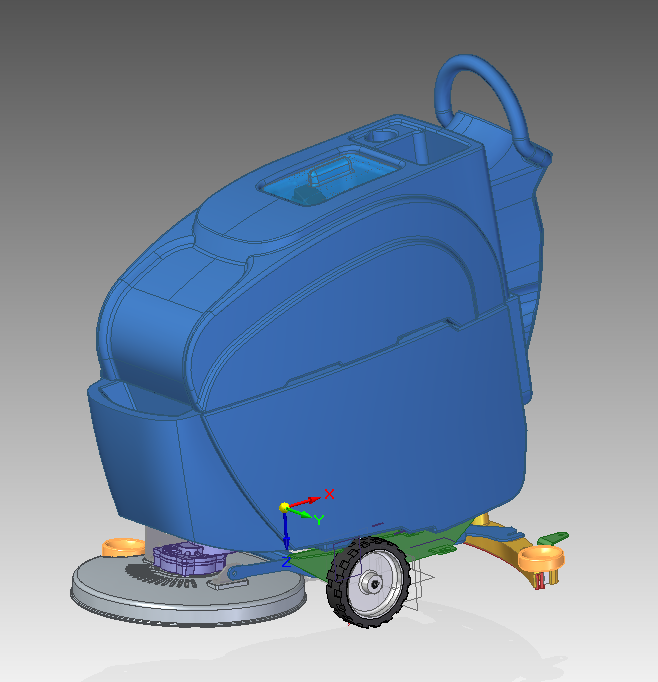

В начале 2017 года был получен запрос на реверсный инжиниринг корпусных деталей моечной машины Китайского производства. За основу была взята моечная машина компании TENNANT.

Детали имели сложную конфигурацию с большим количеством закладных для крепления дополнительного оборудования и специфической текстурой поверхности. Изначально, с представителем компании Объединенные Сервисные Системы, Валерием Епихиным, была достигнута договоренность о пошаговой работе. Первым этапом которой, стало 3D сканирование имеющихся деталей и их отрисовка в CAD, а именно, получение в конечном результате моделей в форме SolidWorks с полным деревом построений для дальнейшей модификации.

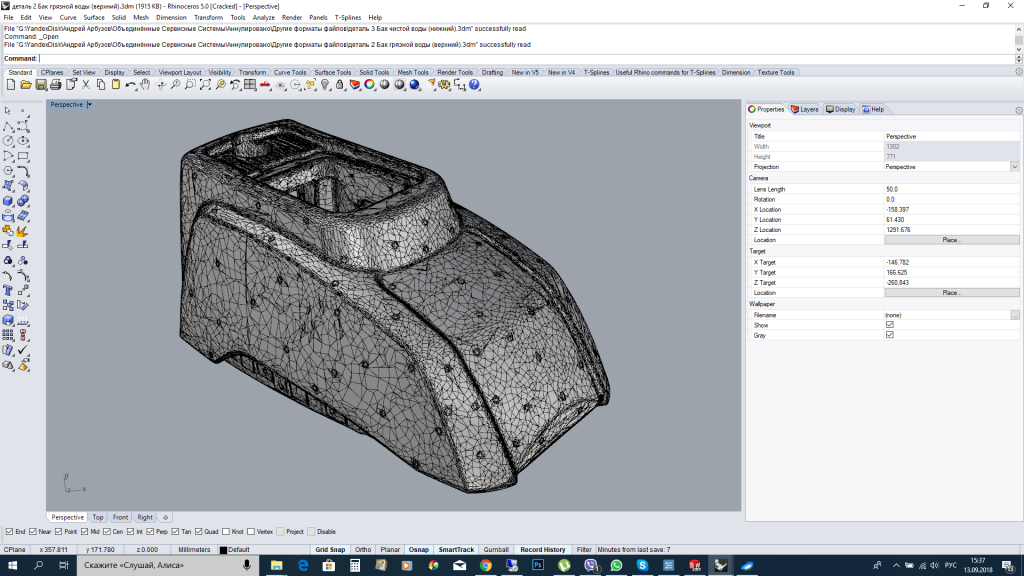

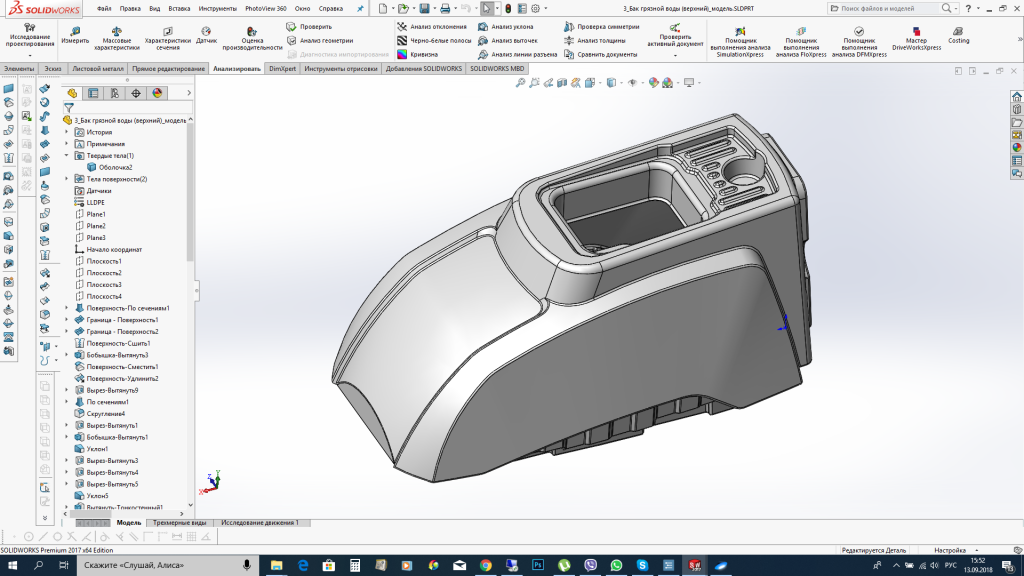

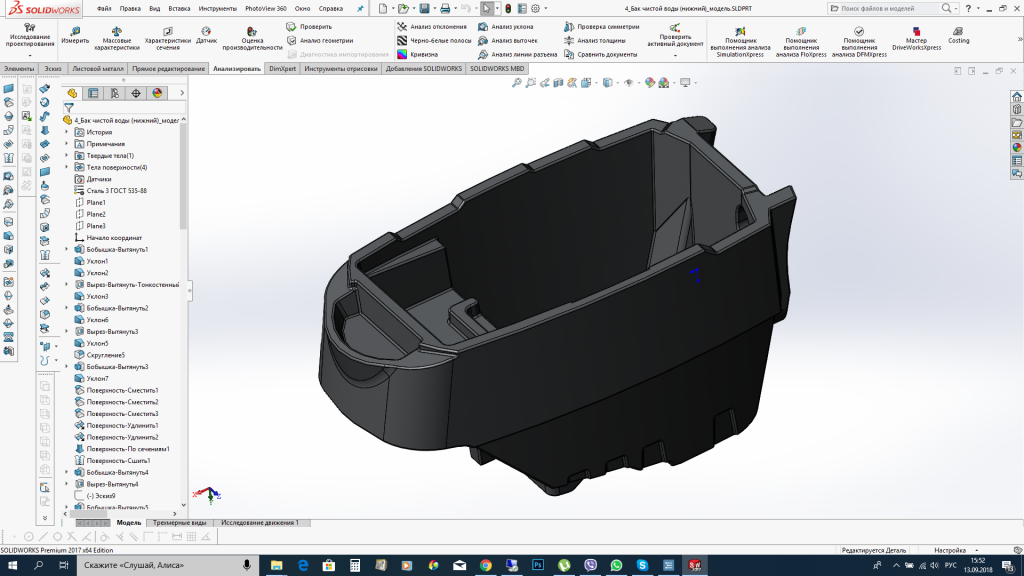

- Верхний бак грязной воды моечной машины

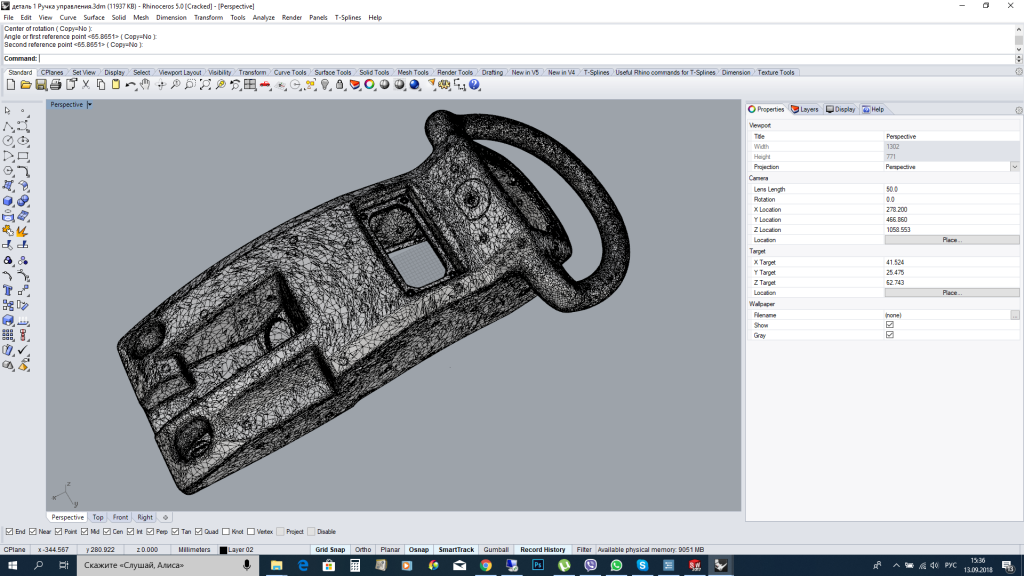

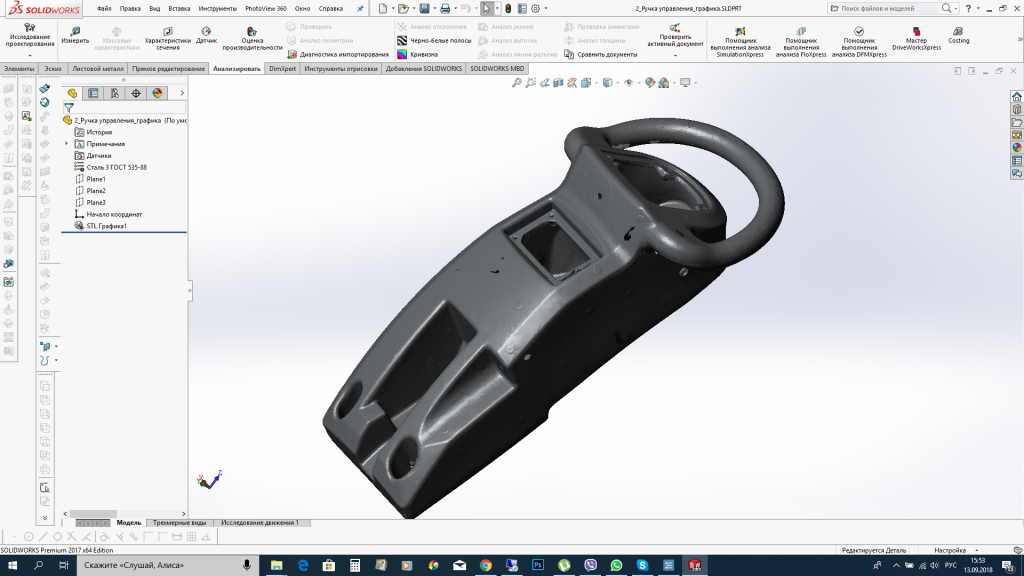

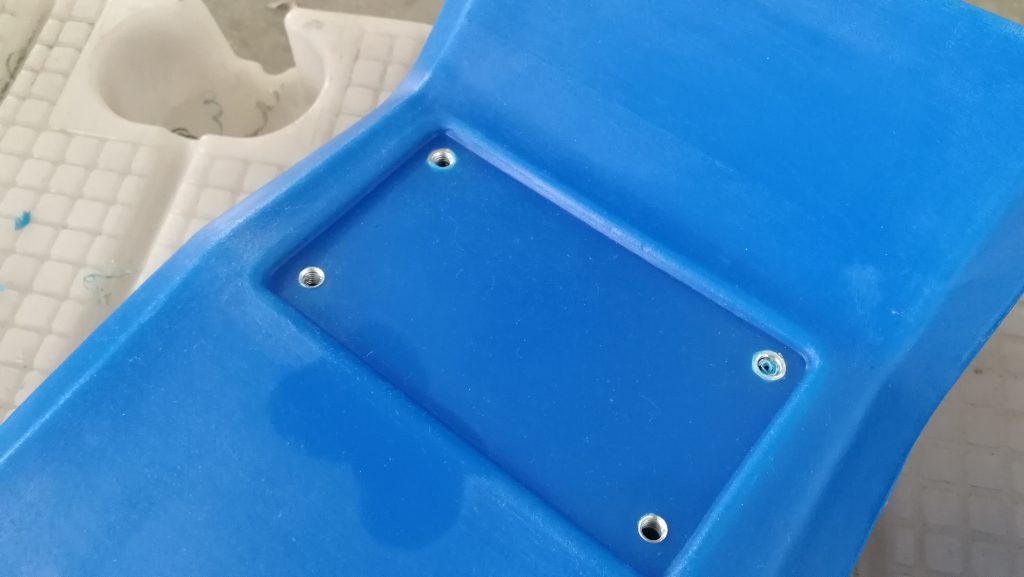

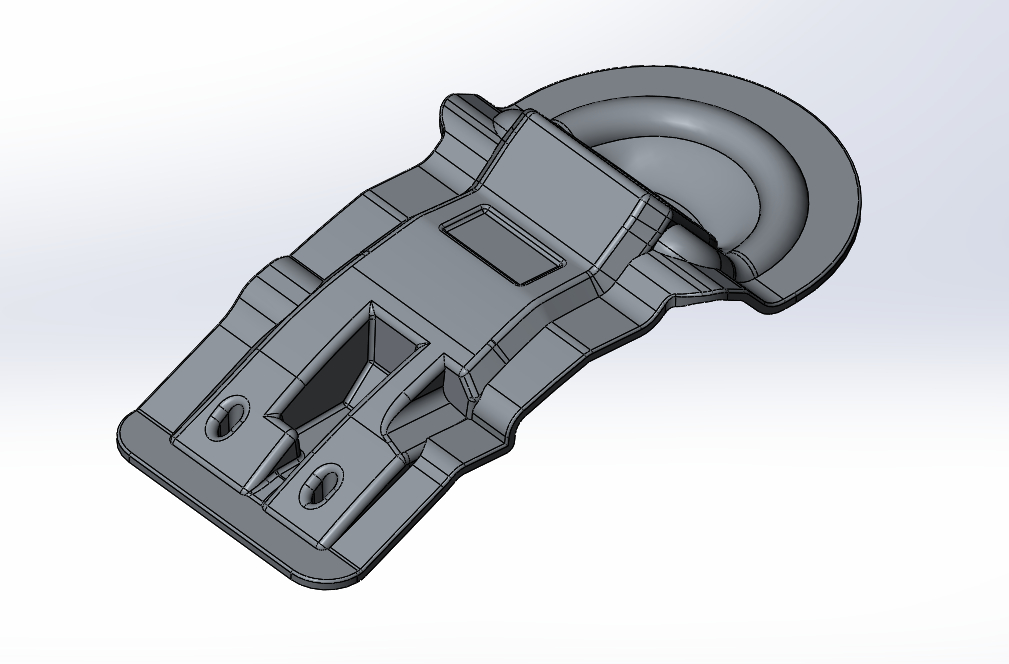

- Ручка управления. Вид снизу

- Ручка управления.

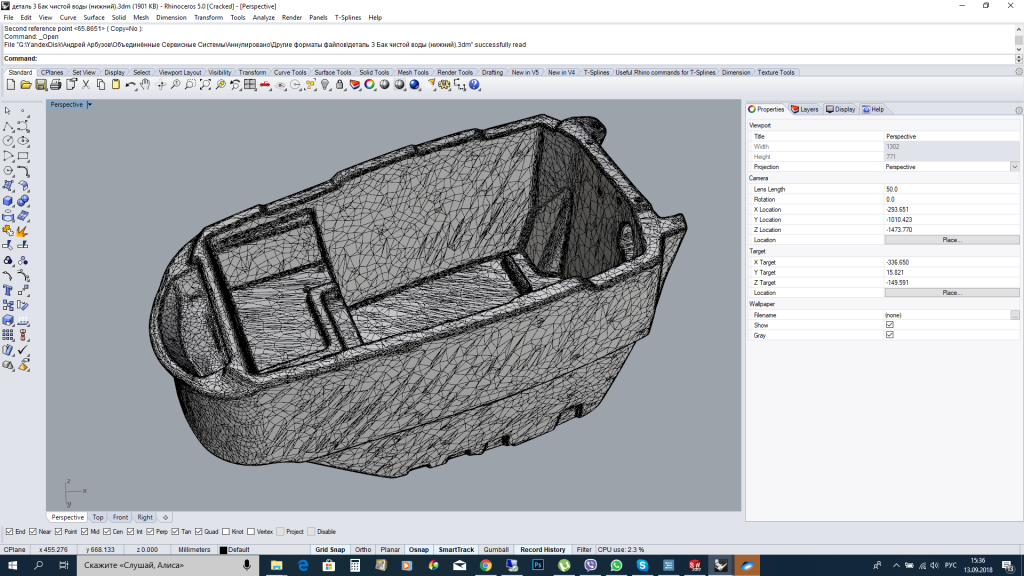

- Нижний бак, вид снизу

- Нижний бак чистой воды. Вид сзади

Мы разместили заказ на сканирование деталей у наших друзей, которые разрабатывают оборудование и предоставляют услуги 3D сканирования ООО»Компания Балтексим» (Алексей Курдин +7 (916) 1583484 volan1@mail.ru ). На выходе мы получили файлы в формате *.obj гигантских размеров. И после долгих манипуляций по уменьшению и преобразованию в Rihnoceros, сделали модели изделий в STL формате.

Далее модели импортировались в SolidWorks, где методами Солида, были заново построены модели пластиковых элементов при постоянном контроле основных граней и ребер. То есть, в процессе моделирования, визуально сравнивается отсканированная модель и вновь создаваемая.

Особенностью, точнее сложностью, сканирования и последующего процесса снятия контрольных размеров было то, что детали имели деформированную геометрию от термической усадки пластика после формовки. Поэтому приходилось многие размеры «додумывать» и согласовывать с другими деталями моечной машины.

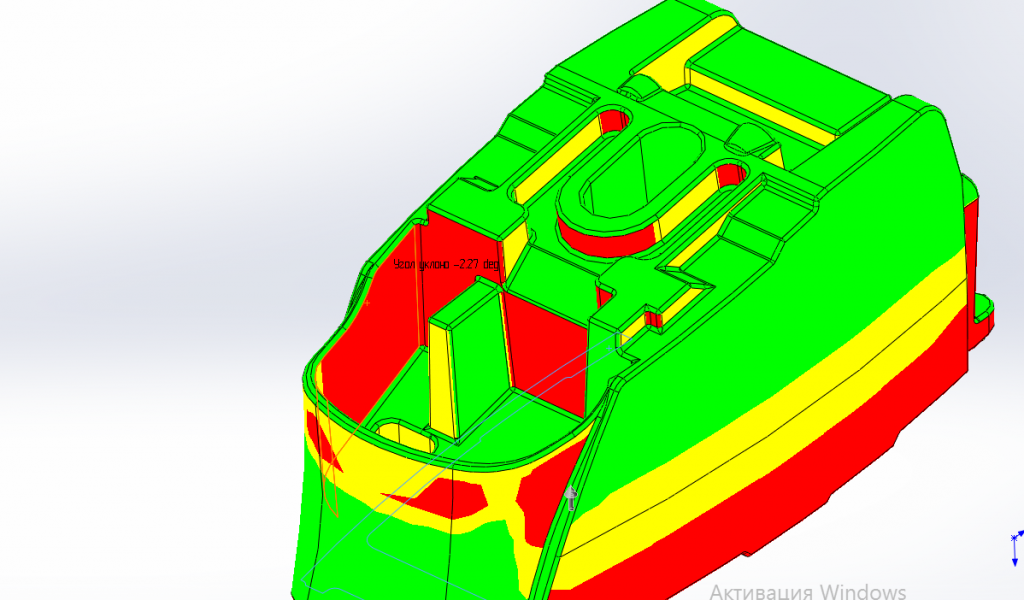

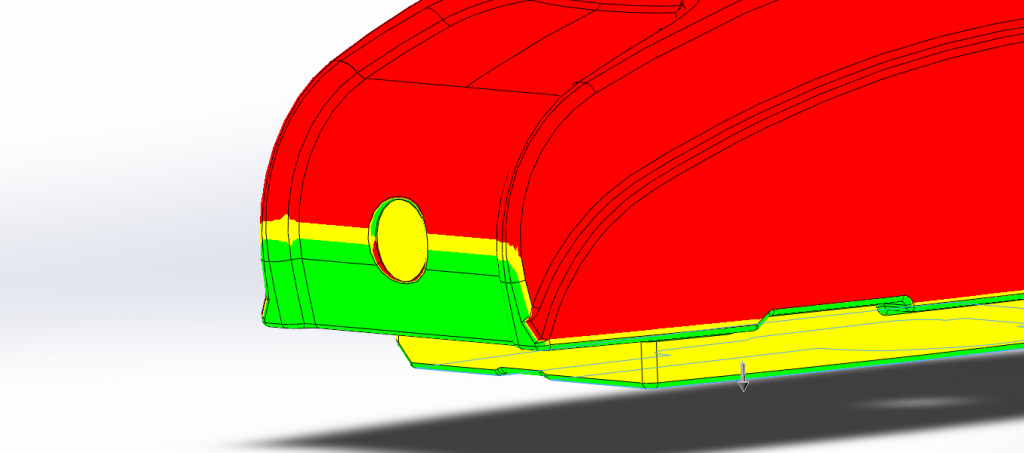

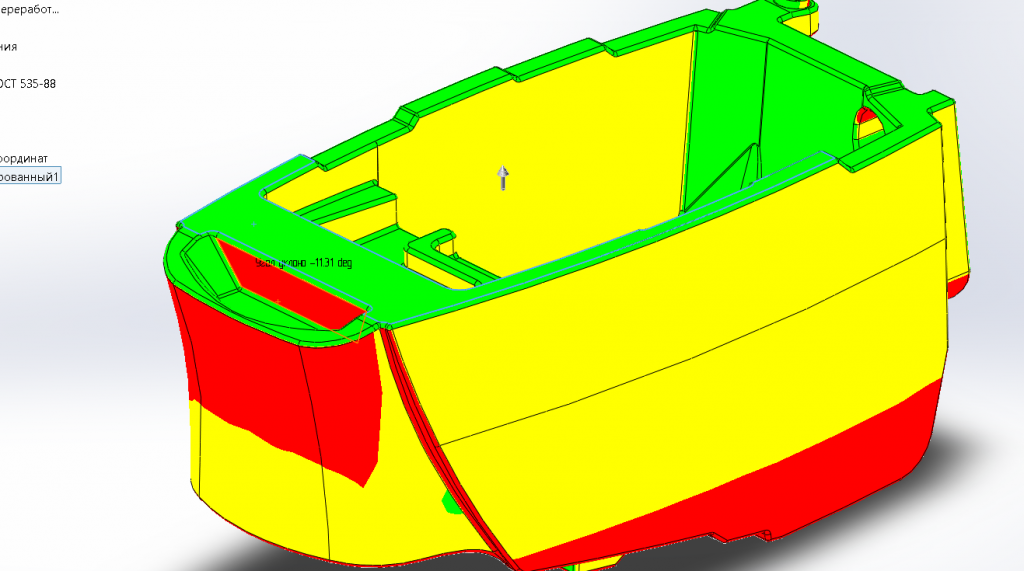

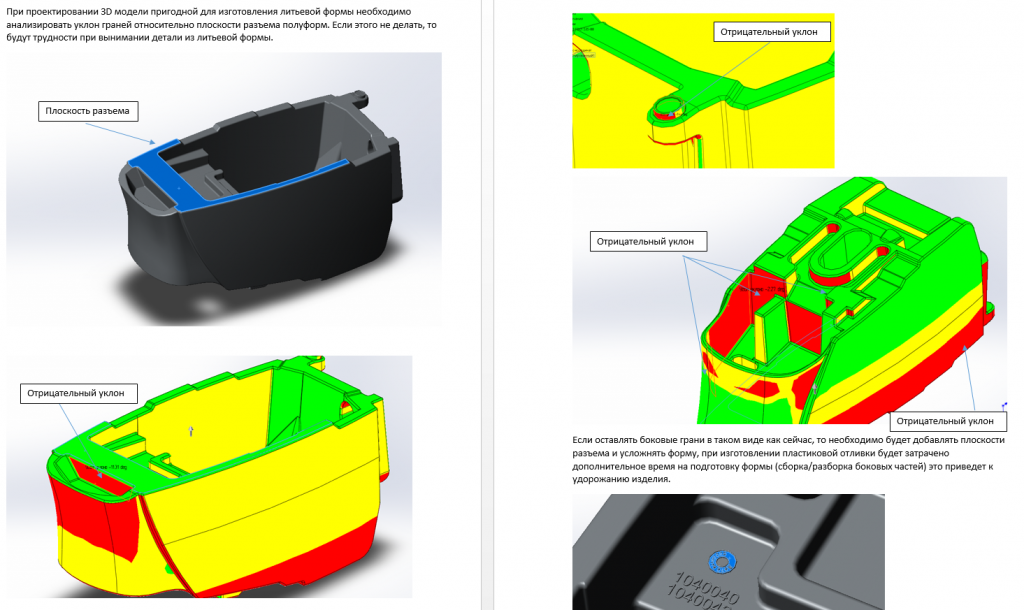

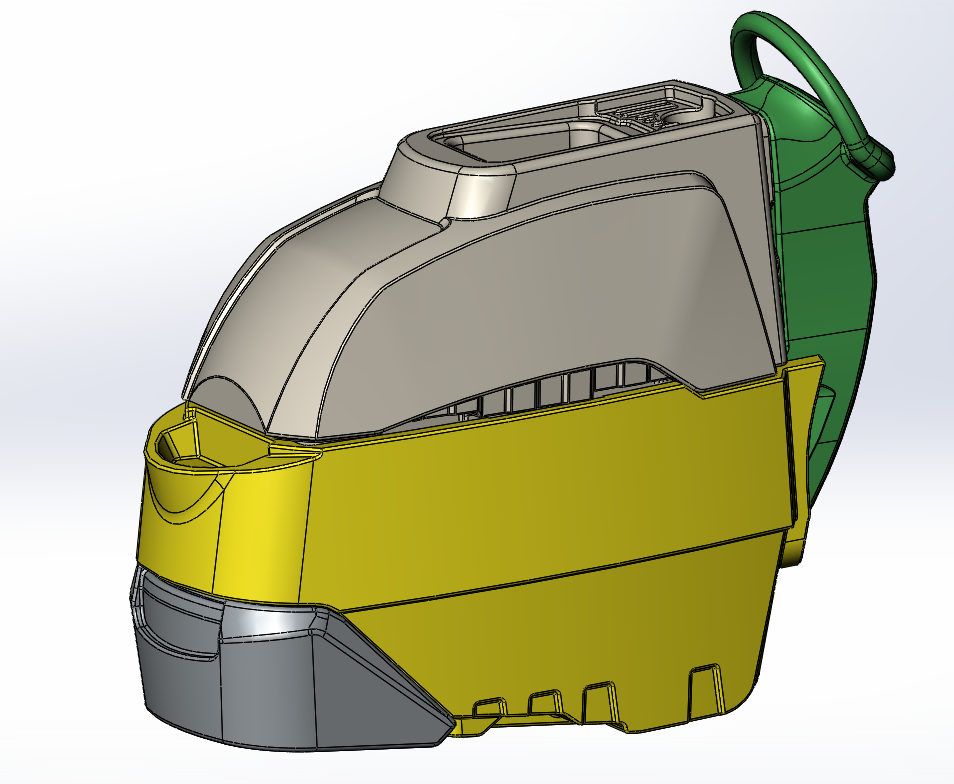

Далее модель была передана заказчику для работы по изменению дизайна. В процессе изменения дизайна нам приходилось проверять модели предоставленные заказчиком на предмет технологичности. Увы, конструктор заказчика, получал опыт в разработке деталей для литья непосредственно в процессе работы. (Роман Ледяев — его работы вы можете посмотреть тут) Это оказался самый длительный этап работы. Постоянные пересылки файлов, поиск ошибок, изменения и опять пересылки, проверки и т.д. То есть непосредсвенно сам процесс изготовления форм постоянно откладывался, так как модели изделий не были согласованны!

- Проверка моделей на технологичность

На тот момент было принято решение о последовательном запуске процесса изготовления. То есть по мере согласования моделей изделий начинать изготавливать ротационные формы.

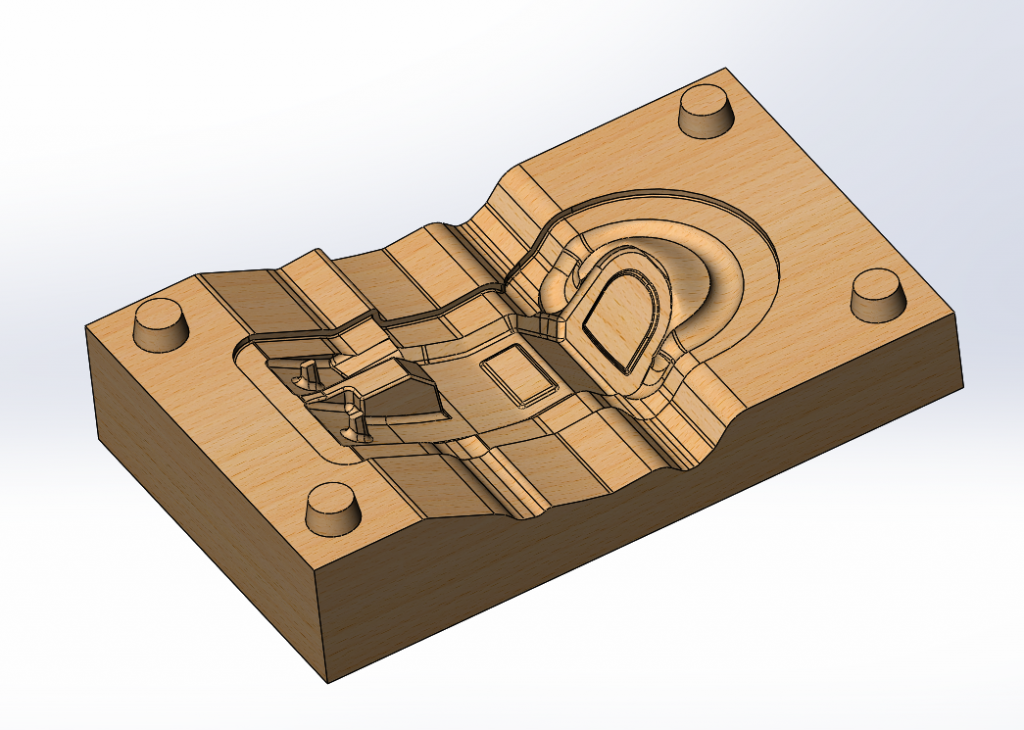

Следующим этапом последовательно для всех деталей стало моделирование в CAD среде самих ротоформ и технологической оснастки для их изготовления.

- Разработка алюминиевых формообразующих оболочек с разделением на литейные, фрезеровочные и токарные детали (SolidWorks и Rhinoceros). При разработке учитывалась специфика технологии. Усадки, деформации.

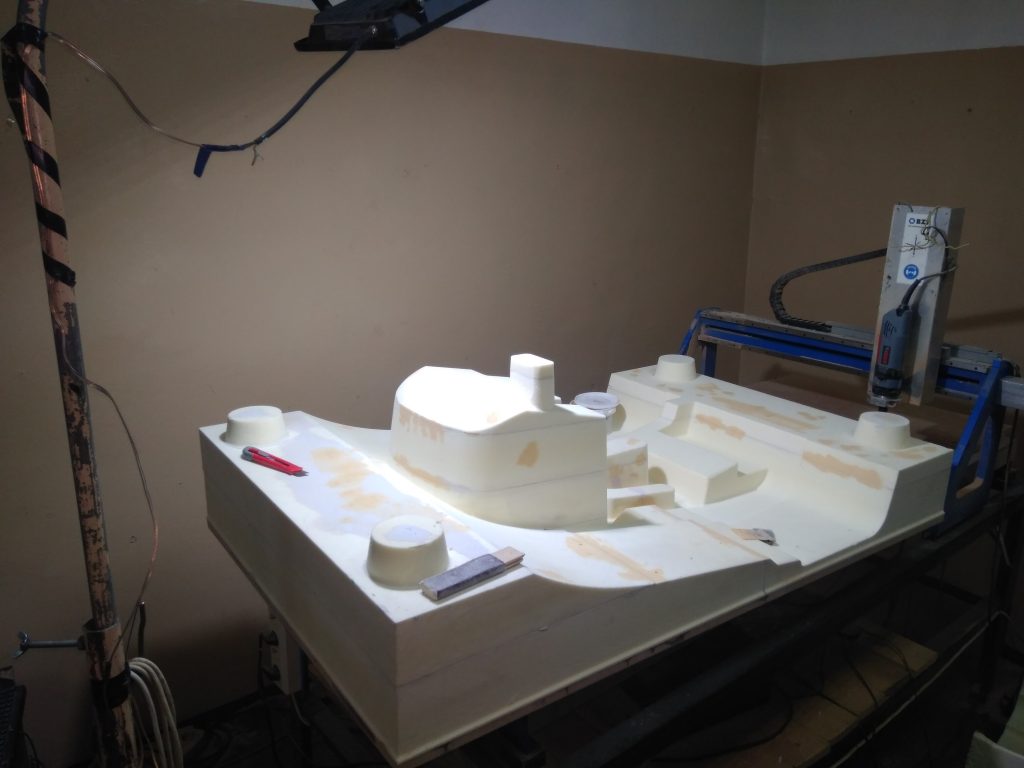

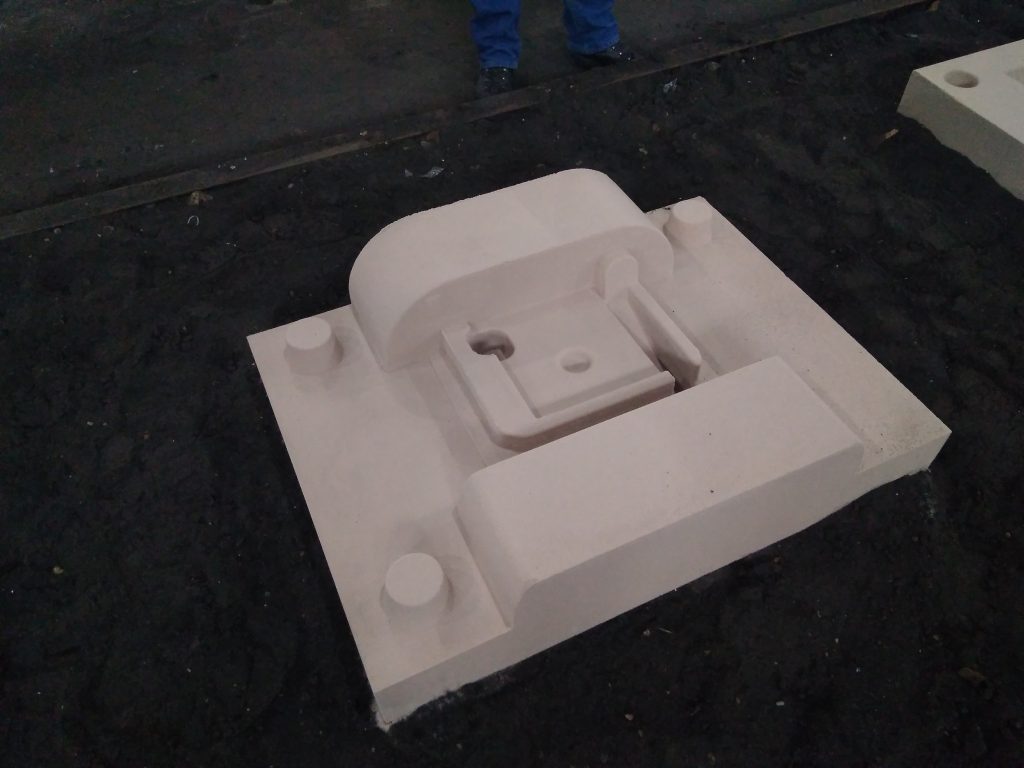

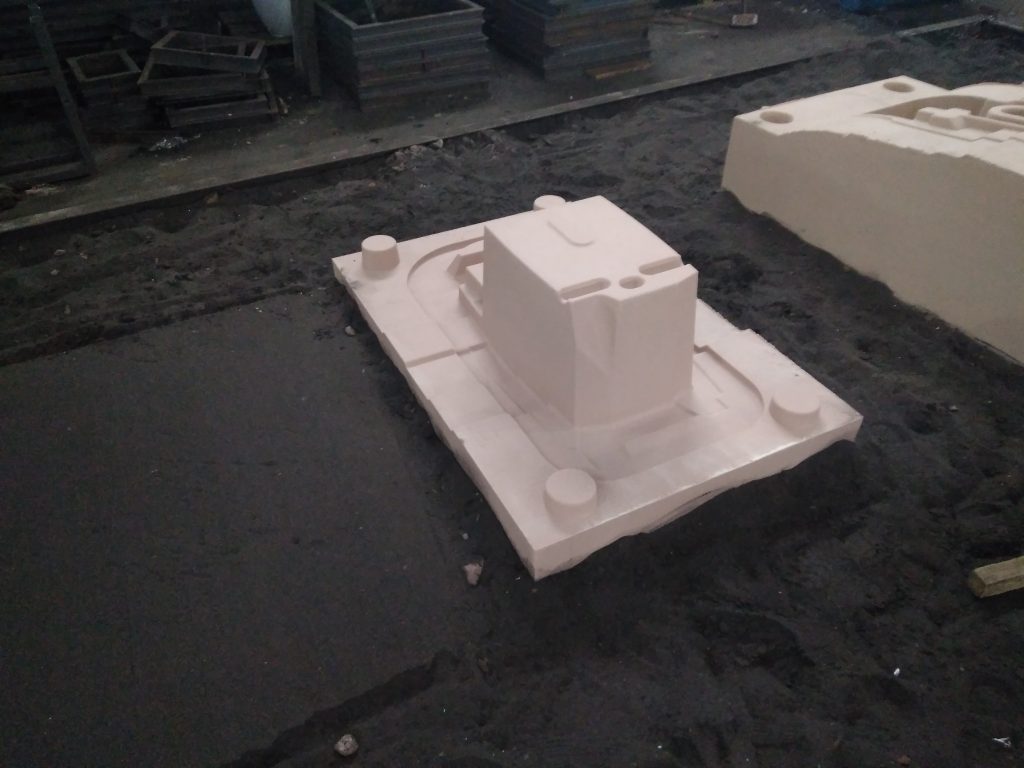

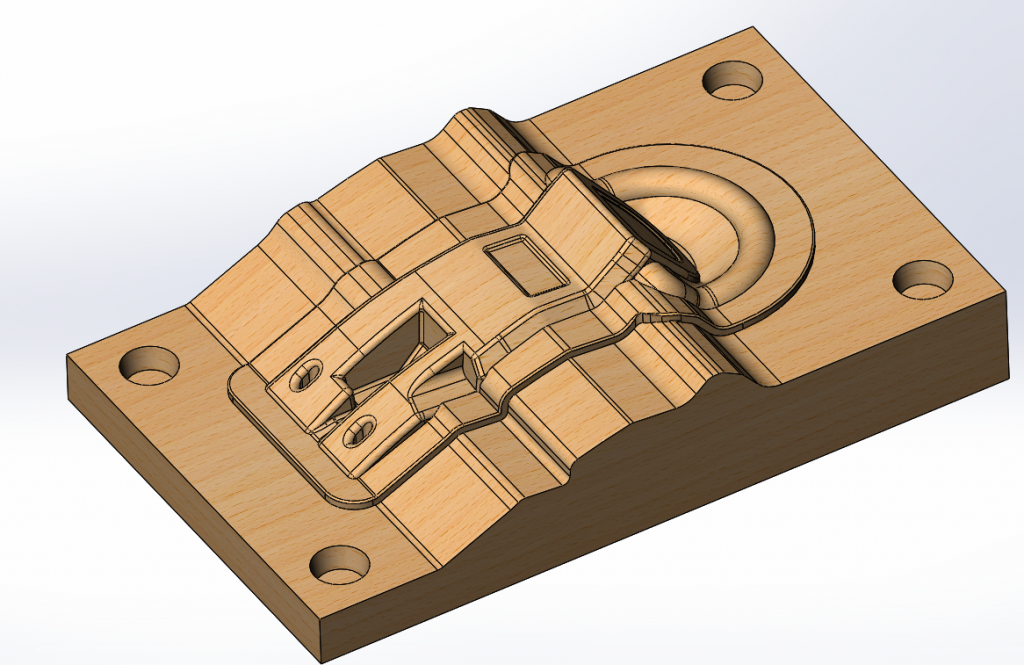

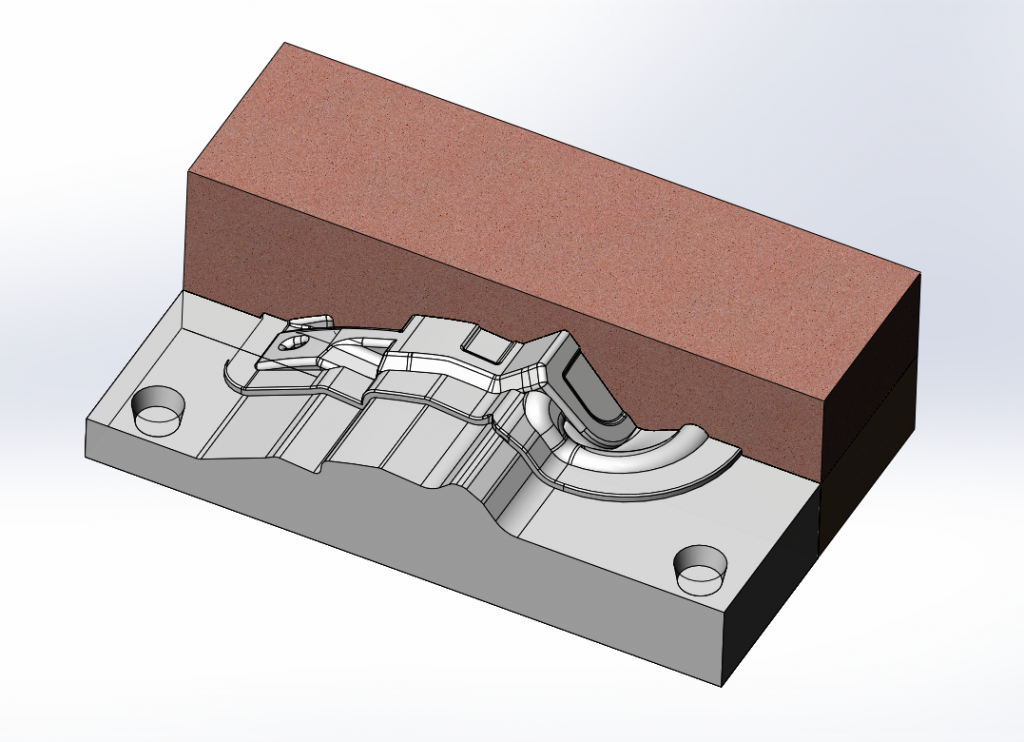

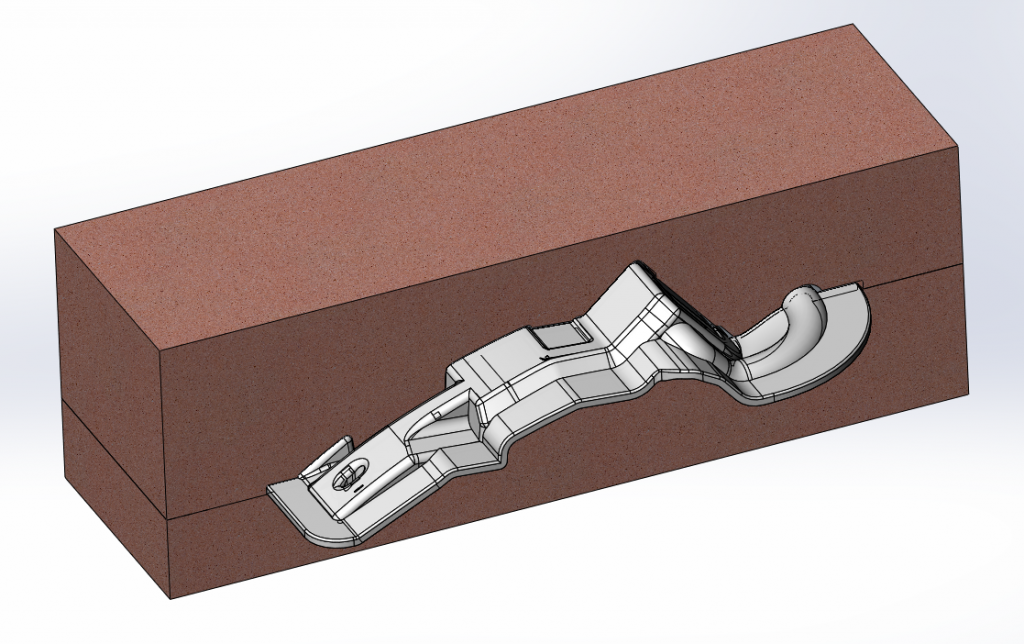

- Разработка модельной оснастки для алюминиевого литья заготовок по технологии ХТС

Написание ЧПУ программ для изготовления и доработки деталей (PowerMill и FutureCam) Модельная оснастка для литья ХТС ротоформы ручки управления моечной машины

Модельная оснастка для литья ХТС ротоформы ручки управления моечной машины

Модельная оснастка фрезеровалась из плотного Полиуретана на потальных станка с ЧПУ нашего собственного изготовления. Так как ход по z на наших станках небольшой и сами плиты полиуретана так же имеют небольшую толщину (до 150мм) то высокая модельная оснастка собиралась из слоев.

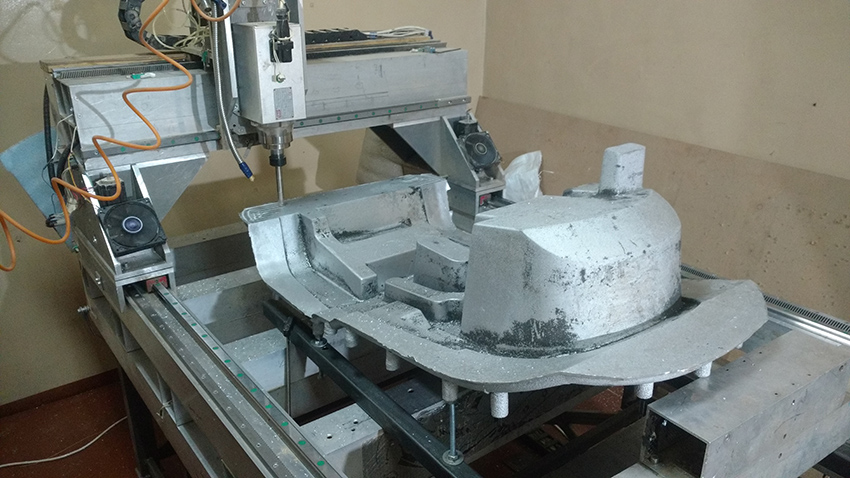

- Фрезеровка модельной оснастки из Полиуретана

После склейки модельную оснастку зашпаклевали, отшлифовали и покрыли лаком для придания жесткости и галадкости поверхности.

С помощью модельной оснастки формуют комы из ХТС (холодно твердеющей смеси — песок соединенный специальной смолой) для всех поверхностей будущей детали

Ком из ХТС на модельной оснастке

«Забивка» комов делается с помощью специального смесителя Холодно Твердеющей Смеси. При непрерывной подачи песка с помощью шнека и точной дозировки смолы и отвердителя происходит перемешивание состава смеси с последующей утрамбовкой ее в ящик, основанием которого является поверхность литейной детали ротоформы.

- Песчаные комы в ящике модельной оснастки

- Подача готовой смеси и засыпание в Модельные ящики

- Модельные ящики с ХТС смесью

- Утрамбовка ХТС смеси

- Забивка песчаных комов ХТС для литья деталей ротоформы моечной машины

Получившиеся комы подготавливают к литью алюминия. Если необходимо доделывают элементы литниковой системы, соединяют комы и заливают алюминий. (соединенные комы образуют полость повторяющую форму будущей детали с учетом усадки алюминия — около 1%)

Литье алюминия ХТС в песчаные комы, разрез

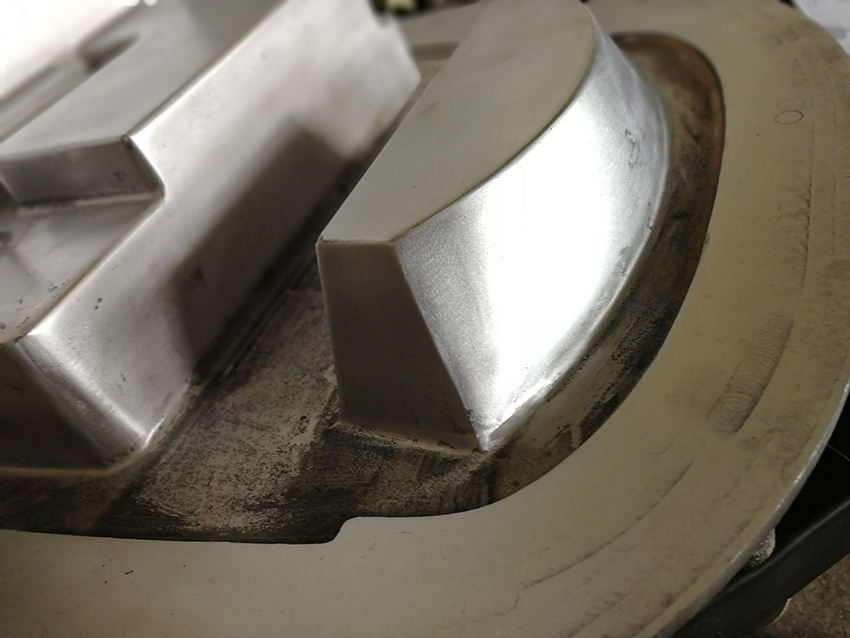

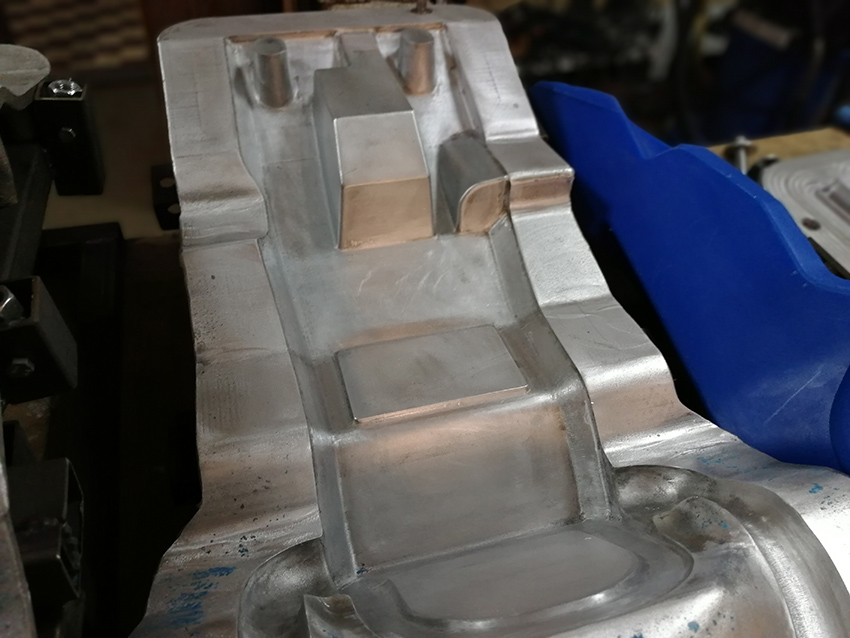

Верхняя алюминиевая часть ротоформы ручки управления

Верхняя алюминиевая часть ротоформы ручки управления

На выходе процесса литья мы получили алюминиевые заготовки для дальнейшего производства ротоформ корпусных деталей моечной машины.

Заготовок получилось очень много. Самой простой была ротоформа ручки управления. Но даже у нее была сложная плоскость разъема. А форма нижнего бака чистой воды состоит из 5ти частей! Которые надо было обработать и точно подогнать друг к другу, что очень сложно, так как литье алюминия дает большие термические деформации.

Основным методом изготовления ротоформ является литье составных деталей с припуском на мех обработку фланцев. ЧПУ обработка фланцев с дальнейшей шлифовкой формообразущей поверхности ротоформы ручным способом. Это неидеальный метод изготовления ротоформ из алюминия, так как само по себе лить дает большие деформации и пористость с которой потом долго и сложно приходится бороться с помощью аргонной сварки и ручной зачистки. На за неимением дорогостоящих ЧПУ станков с большим полем обработки выбирать не пришлось.

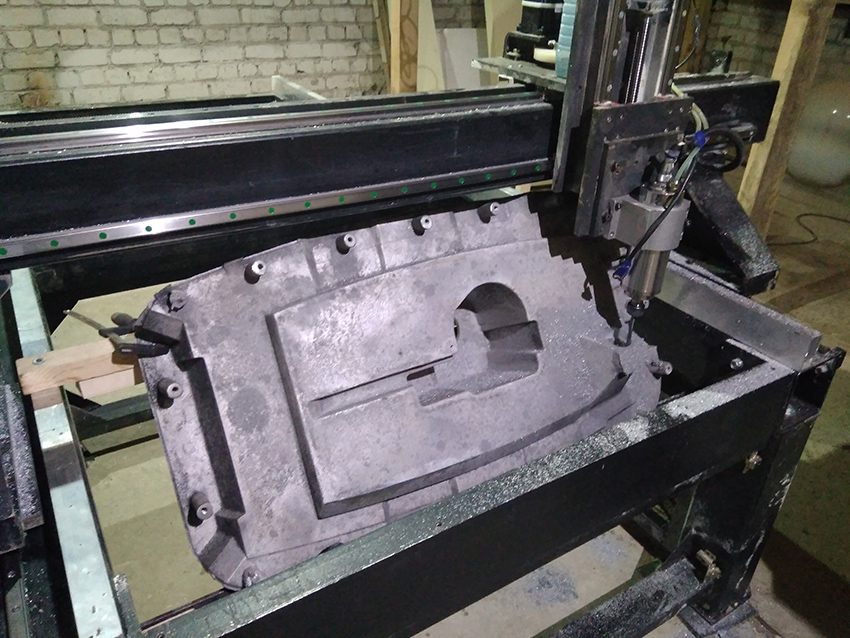

Начался процесс фрезеровки и подгонки частей форм.

- Фрезеровка алюминия

В процессе сборки было много нюансов и ошибок, которые приходилось исправлять.

- Пористость заготовки

- Вставка для устранение ошибки позиционирования

- Щель в заготовлках

- Расхождение составных частей

- Исправление ошибок и дефектов

Контроль размеров и сверления отверстий для установки закладных производился по шаблонам

После подгонки деталей был проведен процесс ручной шлифовки поверхностей. Процесс долгий и сложный. Было много мест с литейной пористостью, которую приходилось вскрывать, заваривать и шлифовать. Для обработки в труднодоступных местах пришлось делать специальный инструмент.

- Доработка поверхностей вручную

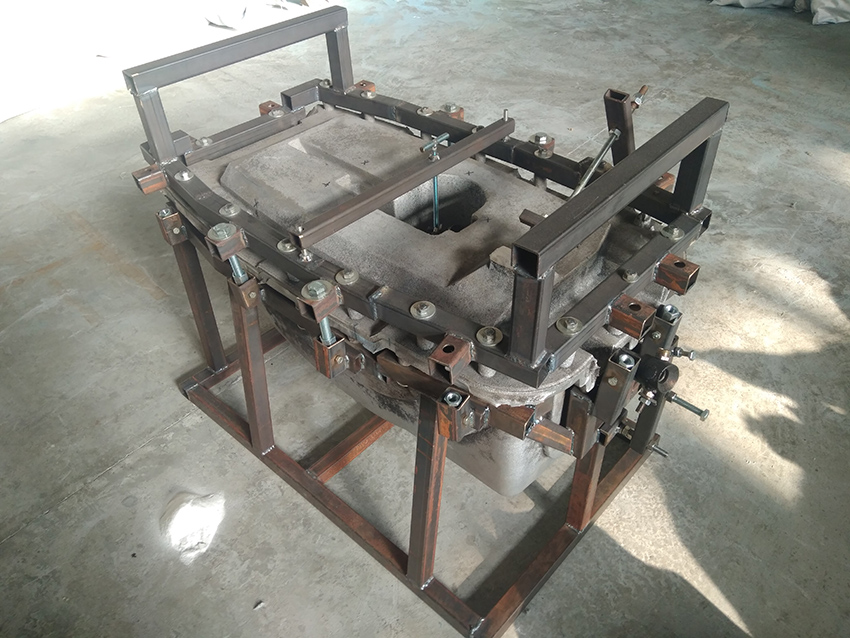

Следующий этап — изготовление рам ротоформ и установка быстроразъемных соединений. Мы использовали болтовые соединения со сменными гайками.

- Рамы ротоформ на болтовых быстроразъемных соединениях

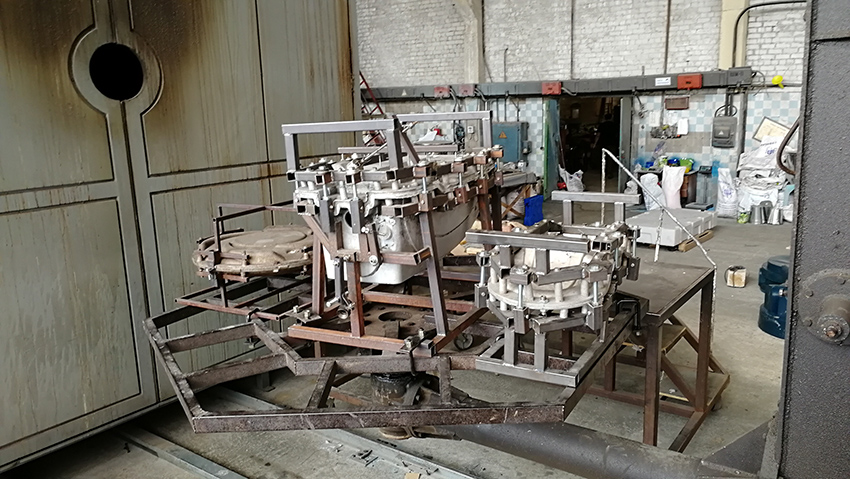

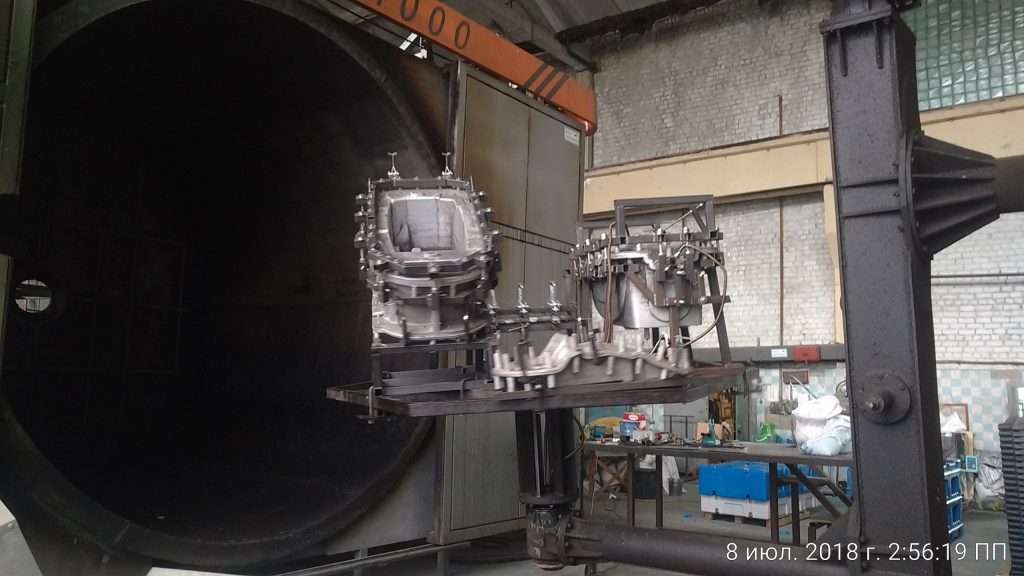

Конечным этапом изготовления форм, был процесс тестового литья корпусных деталей для выявления смещения частей форм и поверхностных дефектов. Так же проверялись присоединительные размеры и отрабатывалась технология литья. Для проливаемости глубоких поднутрений устанавливались и настраивались трубки Вентури.

- Установка трубки вентури в глубокое поднутрение

- Ротоформовка верхнего бака моечной машины

- Набор форм на L образной руке

Через некоторое количество итераций со сменой режимов и исправления дефектов мы получили первые хорошие образцы, которые были отправлены заказчику для проверки габаритных и присоединительных размеров

- Подручные вставки для предотвращения усадки

- Ротоформовка деталей корпуса моечной машины

Клиент ошибся с размером крышки отсека грязной воды. И нам пришлось делать специальный калибр, чтобы контролировать усадку.

- Крышка верхнего бака

Клиент прислал варианты цветовых решений общего исполнения

- Цветовые решения исполнения моечной машины